ראשית דבר

אינני מתעלם מהסכנות הטמונות בדליפה של גז האמוניה, אך מאחר ולקחתי חלק פעיל בהקמתו של מיכל האמוניה במפרץ חיפה, אני מאמין שהחשש ממנו היה הרבה יותם ממוגזם, הן מפני דליפה, והן מפגיעתו של נסראללה. להלן תמצית תהליך הקמתו כפי שאני זוכר אותו מתוקף תפקידי כאחראי תהליכי ביקורת האיכות של בנייתו. אני מתנצל מראש על פירוט תהליכים טכניים פה ושם. החשיבות של זה תתברר בהמשך. ולמי שלא מצוי בתחום אציין, שלא מדובר על מבנה הבטון שהוא שכבת המגן החיצונית של המיכל, אלא על המיכל הפנימי העשוי מתכת.

צילום תחנת חדרה דר' אבישי טייכר מתוך אתר פיקוויקי

מפעלי מתכת קדמני

מפעלי מתכת קדמני מירכא שבגליל המערבי היה מייצרני המתכת הגדולים והמתקדמים בארץ באותה תקופה. לאור המוניטין שלו כמפעל איכות, הוא זכה ב-1987 במכרז לבנית מיכל האמוניה.

תפקידי כמנהל אבטחת איכות היה לנתח את דרישות החוזים השונים, ולוודא שהם ייושמו בכל פרוייקט. בשלב הכנת המפעל להגשת הצעת המכרז לבנית מיכל האמוניה כאמור, נתבקשתי לעיין בדרישות ולהצביע על נושאים שעשויים להשפיע על המחיר. זאת משום שאבטחת האיכות משפיעה מאד על עלויות הייצור ויש לקחת זאת בחשבון מראש. התקן שעל פיו נדרשה העבודה היית התקן האמריקאי API 620R, שהוא תקן יעודי ומחמיר למיכלים אטמוספריים בתנאי טמפרטורה נמוכה (הרבה מתחת לאפס).

אבטחת איכות

אני שימשתי אז כמנהל מחלקת ביקורת האיכות של המפעל. זכיתי לקחת חלק בפרוייקטים חשובים רבים בינהם תחנת הכח בחדרה, מתקן מקלף בים המלח, מז"ג 4 בבית זיקוק חיפה, דוברות ענק עבור מדינה אפריקנית, המצפה התת ימי באיי הבהאמה ובאילת, מנופים ענקיים עבור נמלי חיפה ואשדוד ועוד.

ירידה לצורך עליה

כשהתברר לי שמדובר במיכל אמוניה, שהסכנות לסביבה הן גדולות מאוד, שדרישות התקן מאוד מחמירות ומורכבות הבנייה היא קשה ביותר, הודעתי לממונים עלי שאני משעה את עצמי מניהול המחלקה (וכן, הבנתי שזו פעולת אל חזור) ולקחתי על עצמי להוביל את כל תהליכי ביקורת האיכות לפרויקט מיכל האמוניה.

היה לי ברור שתהיה התארגנות רבה ומורכבת. קודם כל היה עלינו להכין מפרטי ריתוך חדשים.

המומחה מגרמניה אישר

לצורך העבודה, הלקוח קבוצת חיפה (לשעבר חיפה כימיקלים) הביאו יועץ/מפקח מגרמניה עם נסיון בתחום. כאשר התחלנו לכתוב מפרטים הוא הורה לנו להשתמש באלקטרודות E7018.

המיכל ממוקם במסוף הכמיקלים במפרץ חיפה, לא רחוק ממספנות ישראל, קרוב לחוף.

בדיקת התקן של האלקטרודה הראתה שהיא מוגדרת לעבודה בלא יותר 30°C - בעוד שמיכלהאמוניה היה מתוכנן לעבוד בטמפרטורה של 34°C- ולפי התקן עלינו להסמיך את התהליכי ריתוך עם תוספת בדיקות נגיפה 44°C -. אבל המומחה מחו"ל אישר בכל זאת. למרות שחשתי אי נוחות עם האישור הזה, כלל לא עלה על דעתנו להתווכח עם זר בעל נסיון שבא לעזור לנו. בכל אופן, כמעט כל המפרטים עברו את ההסמכה (בנוסף לנגיפה גם בודקים חוזק מתיחה ומבצעים כפיפות הריתוך ב 180°).

בתחתית המיכל יש פתח גדול עבור כניסת אנשים בזמן בדיקות תקופתיות, ואת הפתח הזה מגבים עם פח מעטפת נוסף ופלנג'. בגלל העובי הגדול שנוצר, היה עלינו לבצע שחרור מאמצים לאחר הריתוך (PWHT). המפרט של הריתוך הזה נשאר האחרון להסמיך, והכל עבר בהצלחה עד לשלב של הנגיפה (בטמפרטורה הנמוכה) ובדיקה זו נכשלה.

הכנת שכבת בידוד בתחתית המיכל שיעבוד במינוס 34°C-

יש בעיה במפרט?

קורה שבדיקות נכשלות, לכן ריתכנו דגם חדש ושוב מסכת הבדיקות מראה שהכל תקין, עד לבדיקות נגיפה. כאשר בדיקות מכאניות נכשלות פעמיים, זה סימן שמשהו לא תקין במפרט. לכן עצרנו את העבודה על החלק הזה, ובזמנן שהמומחה הגרמני חיפש פתרונות עם המשרד בגרמניה, אנחנו התקדמנו בעבודה. ריתכנו את הריצפה, הרכבנו, ריתכנו ובדקנו את חלקה התחתון של המעטפת.

ככל הנראה המומחה למד שבגרמניה השתמשו באלקטרודות E7018 אבל הן היו מותאמות לטמפרטורה נמוכה, שלא כמו אלה שהשתמשנו בהן כאן. לכן ההמלצה שלהם הייתה לעבור לאלקטרודה עם תוספת ניקל (E8018-C1). למרות רצוננו להשתמש באלקטרודות "כחול לבן", למפעל האלקטרודות הישראלי זיקה לא היה את האלקטרודה הספציפית הזו במלאי לכן ייבאנו מגרמניה.

פעם שלישית - הצלחה

נאלצנו כמובן לפרק את כל מה שריתכנו ולרתך מחדש עם האלקטרודה הנכונה. השתמשנו בשיטת קשת בפחם אוויר על מנת לעקור את כל הריתוכים עם האלקטרודה הפסולה ולרתך מחדש. פעולה זו נעשתה בשלבים על מנת למנוע התמוטטות של המיכל. במקביל היה עליי לבצע את כל ההסמכות מחדש, והפעם זה התרחש ללא כשלונות.

פאפא אנג'לו

קבוצת חיפה (לשעבר חיפה מיקלים) הביאו את אנג'לו מומחה חדש מאיטליה, מחברת Chicago Bridge, מקבלני הבניה הכי גדולות בזמנו.

פאפא אנג'לו, היה מקצוען אמיתי. הוא לימד אותנו כיצד לשמור על מעטפת עגולה בזמן ריתוך, איך להרים את פחי המעטפת בצורה בטיחותית ביותר, וכיצד לנהל עבודה בדגש על איכות. למדתי ממנו שהכי זול והכי רווחי לחברה זה לעשות משהו פעם אחת בלבד, שרוב ההפסדים באים מלמהר ולעשות חפיף.

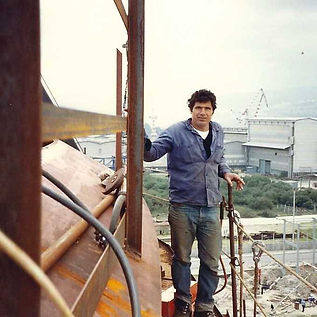

פאפא אנג'לו עם סמיר אבו יוסוף מנהל העבודה מטעם קדמני

יורם בוזמן ז"ל, מהנדס הפרויקט מטעם חיפה כימיקלים. צולם ביום שנודע כי הבדיקות נכשלו

חורף

העיכוב שנבע מכישלון הבדיקות יצר בעיה נוספת - מזג האוויר. הריתוך אמנם נעשה בתוך אוהלים על מנת להגן בפני רוחות, אך בבוא החורף בניית הקומות הפכה להיות מאוד מסוכנת, שכן כל פח כזה הוא ממש כמו מפרש ממתכת. בשלב הזה עברנו לעבוד עם אלקטרודות זיקה, הצלחנו לעלות לגובה ללא תקלות, השלמנו את התיקון של שלושת הקומות הראשונות. וכך הגענו לקומה החמישית.

התהליך לבניית מיכלים ענקיים כאלה הוא להרים פח, לדפון אותו ולקשור אותו עם כבלים, להרים פח שני ולרתך בריתוכים זמניים את שני הפחים יחד. כל פעם מוסיפים פח עד שמשלימים את ההיקף. כל הזמן מקפידים על דפינת וקשירת הפחים ע"י כבלים כי החורף התחיל ורוחות עזות מאוד סיכנו את העבודה.

סיימנו להרכיב ולרתך את כל הפחים של הקומה החמישית ועכשיו התחלנו לרתך את ההיקף של הקומה החמישית לקומה שמתחתיה. סיימנו את הריתוך ביום חמישי, כך שביום שישי יגיע צוות של חברת מורקס 71 כדי לבצע צילומי רדיוגרפיה. וכך הלכתי הביתה אחרי עוד שבוע של עבודה קשה אבל עם תחושת סיפוק.

ו....בום

השמחה היתה מוקדמת מדי. כשהגעתי לאתר ביום ראשון, מצאתי את כולם אבלים וחפויי ראש. צילומי הרדיוגרפיה גילו סדקים רוחביים בריתוך ההיקפי, המחבר בין טבעת 5 לטבעת 4, לכל אורכו.

סדק בריתוך הוא תופעה חמורה ביותר שמחייבת עצירה מוחלטת של העבודה וחקירת הגורמים לסדקים. הועלו הרבה השערות לגורמים לסדקים, חלקן ניסו לתלות את האשמה בי, שלא הקפדתי מספיק כמפקח האיכות, שאיפשרתי לרתכים לרתך ללא הגנת רוח, וטענה נוספת שהועלתה נגדי היתה שמרוב שדאגתי לשמור על האלקטרודות יבשות-כנראה ששרפתי את האבקה המסגסגת שבציפוי האלקטרודה. כל אלה היו כמובן טיעוני סרק, ומאחר ולא נמצא גורם ממשי, אמרתי שאני זקוק לעזרה כדי לגלות מה גרם לסדקים.

האתר הפך למקום של עלייה לרגל עבור כל המי ומי בעולם הריתוך הישראלי באותן שנים. כל אחד עם רעיונות, כל אחד עם דעות. בינתיים הכל עומד וכמובן לא ניתן להתקדם בכלום. ערכנו בדיקות מדגמיות חוזרות על כל מה שריתכנו עד כה על מנת לגלות עוד סדקים אך לא, הם הופיעו אך רק בריתוך ההיקפי בין קומה 5 ל 4.

הרתכים בעבודה על הקומה העליונה

נהייתי שרלוק

כמו אצל שרלוק הולמס, כאשר כל הסבר הגיוני אינו הפתרון, הפתרון חייב להיות משהוא לא הגיוני. החלטנו לחתוך החוצה חלק של הריתוך עם הסדקים ושלחנו למעבדה מטלורגית באנגליה.

התשובה מהמעבדה באנגליה טענה להופעת כרום בריתוך. זה היה מאד מוזר שכן האלקטרודות היו עם תוספת ניקל עבור טמפרטורה נמוכה, ולא כרום שמיועד לטמפרטורה גבוהה. מסתבר שהכרום שבציפוי האלקטרודה עבר ריאקציה לא בריאה עם הניקל שבפחים וגרם לסדקים. אבל מאיפה הגיע כרום?

במקביל עקרנו את הריתוך בצורה מאוד מבוקרת, דהיינו, לחרוץ מבחוץ קטע באורך של שני מטר, לרתך מחדש, לחרוץ אותו קטע מבפנים ושוב לרתך. זה נעשה במספר מוקדים בו זמנית וכל הזמן עם מבט לשמיים בגלל הרוחות החזקות.

זיקה שסיפקה את האלקטרודות ערכה בדיקה משל עצמה ואז "יצא המרצע מן השק". נתגלה שמדובר בטעות אנוש. בייצור הציפוי שעשוי מתערובת של אבקות, אחד הפועלים הכניס אבקת כרום במקום אבקת ניקל. זיקה הפיקה את הלקחים וארגנה מחדש את כל נוהלי העבודה כולל נעילה כפולה על חביות האבקה ומיחשוב הכנת התערובת. אני כמובן נוקיתי מכל ההאשמות, אפילו קיבלתי התנצלות מכמה אנשי מפתח, והעבודה התקדמה לקראת סיום. (שנה לאחר מכן הצטרפתי ל"זיקה" כיועץ טכני במשך 7 שנים).

האתגר הגדול מכולם, עולים לגג

לאחר שצלחנו את בעיות הריתוך הגענו לבעיה המאתגרת ביותר, בניית הגג. הגג הוא כיפה שמרותכת בהיקפה למיכל ללא שום תמיכה פנימית. לצורך בנייתו יצרנו עמוד תמיכה מרכזי זמני בתוך המיכל , הנחנו את חלקי הגג כל אחד במקומו, והרמנו אחד אחד עד להשלמתו.

ואז הורמו וחוברו לחלק העליון אחד אחד

החלקים הורכבו סביב העמוד

עמוד התמיכה הזמני לבניית הגג

סוף טוב הכל טוב.....כמעט

לא ויתרנו על שום פרט בהוראות התקן המחמירים ביותר ולא חסכנו במאמצים כדי לתקן פגמים במידה ונמצאו בבדיקות השוטפות שהתבצעו לאורך כל התהליך.

כדי להסיר ספק, בגמר הבניה המיכל עבר בהצלחה סדרה של בדיקות שהכשירו אותו לשנים רבות של תפקוד תקין.

רק על דבר אחד אני מצר היום. המודעות בימים ההם לבטיחותם האישית של הרתכים והעובדים האחרים שאפה לאפס והיום כשאנחנו כל כך יותר מודעים, אני מזדעזע כשאני מביט בצילומים. מזלנו שלמרות כל הקשיים איש לא נפגע.

דליפה או נסראללה

בענין החשש מדליפה או מהתקפת טילים, מה שאנחנו רואים כאן בתמונה אינו המיכל שאנחנו בנינו אלא המבנה החיצוני שלו.

אנשי הבטון התחילו את יציקות הבטון למבנה ההגנה החיצוני תוך כדי העבודות שלנו.

הם הסבירו לנו שיש קיר בטון פנימי (B600) עבה מאוד ואז יש רווח של כמטר, וקיר בטון חיצוני עם אותו בטון B600. נאמר לנו אז שאם קיימת דליפה, הקיר הפנימי יגן על הסביבה, ואם יש פגיעה מבחוץ מטיל הוא לא יפגע במיכל, כך שכבר בשנות השמונים לקחו את נסראללה וחבריו בחשבון.

שלכם,

חיים דאון